A produção de ímãs permanentes com uso das terras raras teve início no Brasil, ainda em caráter de pesquisa. O projeto MagBras, que é pioneiro no país, conta com ajuda de empresas do Norte catarinense, como WEG, Tupy e Schulz.

Continua depois da publicidade

As terras raras são uma combinação entre 17 elementos químicos encontrados na natureza, geralmente misturados a outros minérios e de difícil extração. Apesar do nome, não são necessariamente raros, mas difíceis de isolar em alta pureza, por estarem misturados a outros minérios, o que torna o processo caro e complexo.

Veja fotos do projeto

Esses materiais, principalmente o neodímio ferro boro, são utilizados para a fabricação de ímãs permanentes, extremamente essenciais na fabricação de motores de carros elétricos, mísseis, dispositivos eletrônicos, turbinas eólicas, equipamentos médicos e outros aparelhos da indústria.

Fase atual do processo

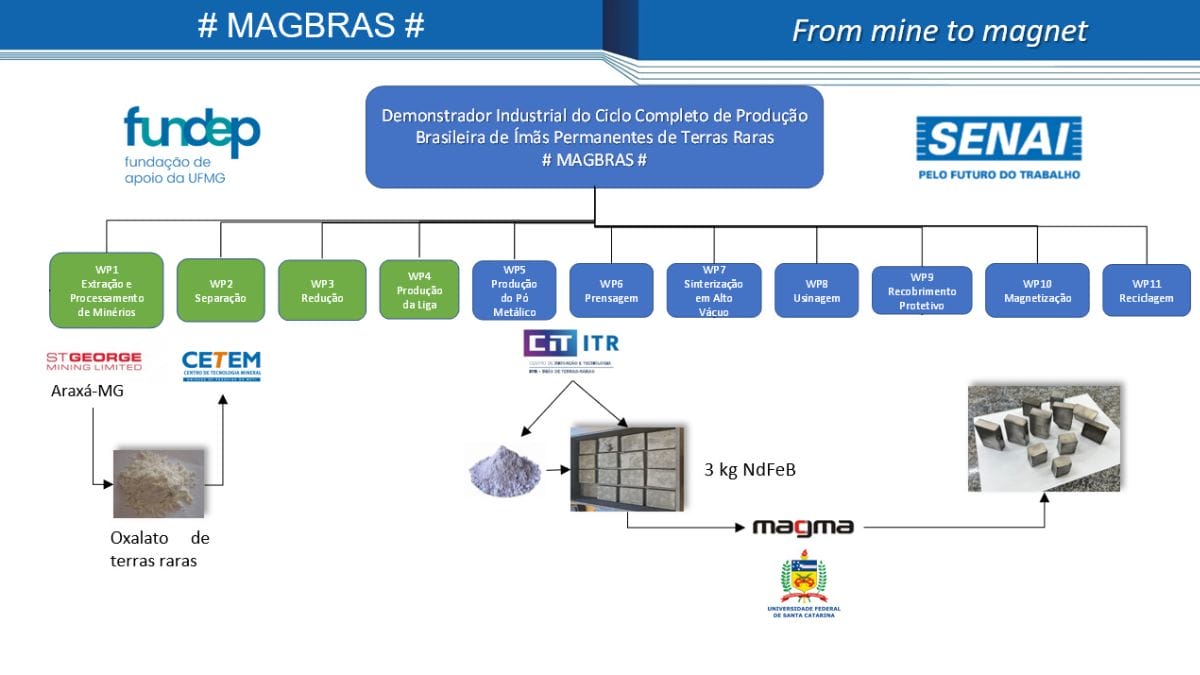

As diferentes fases do ciclo de produção incluem desde a mineração até a produção e reciclagem, de maneira simplificada. No entanto, até o final, esse processo ainda não ocorre por meio de uma sequência funcional.

Até o momento, as etapas são realizadas em caráter de teste e de acordo com a disponibilidade de matéria prima. Por exemplo, uma das 12 mineradoras envolvidas no MagBras já forneceu uma porção de terras raras que ainda precisa passar pela extração adequada, na fase de separação.

Continua depois da publicidade

Apesar disso, de acordo com Luís Gonzaga Trabasso, pesquisador chefe do Instituto SENAI de Inovação em Sistemas de Manufatura e Processamento a Laser de Santa Catarina, o projeto segue o prazo do cronograma estabelecido.

Além desta etapa que dá início ao ciclo, alguns ímãs já avançaram as fases, ainda em caráter experimental, e chegaram a etapa de sinterização, ou seja, um processo metalúrgico e cerâmico de aquecimento de pós compactados a altas temperaturas, mas abaixo do ponto de fusão, para que as partículas do objeto se fundam e formem um corpo sólido coeso.

— Foram prensados os primeiros ímãs no laboratório-fábrica do SENAI-Lagoa Santa e estão na fase de sinterização agora — explica Trabasso.

De 15 ímãs produzidos em formato retangular, apenas um deles apresentou falhas e quebras. Nos próximos meses, ocorre a compra de mais matéria-prima e avanço na atual fase.

Continua depois da publicidade

Qual é o papel da maior cidade de SC no projeto pioneiro

Joinville, no Norte de Santa Catarina, é referência na América Latina no setor de manufatura aditiva metálica, um processo de fabricação que constrói objetos tridimensionais camada por camada a partir de um modelo digital, como uma impressão 3D de metais.

— Existem algumas aplicações que a geometria do ímã (permanente) não é um quadrado, uma circunferência ou um retângulo, ou seja, essas formas padrão. Ela requer uma geometria específica para acomodar num determinado motor (…) [e isso] nós é que vamos fazer aqui [em Joinville]. Mas assim, de uma forma experimental, nunca vamos trabalhar em termos de escala, não vendemos essas coisas. A gente define o processo para que outras empresas tenham interesse e vejam nisso uma oportunidade de negócio — destaca.

Assim, após passarem de minérios a metais, o processo dá continuidade à fabricação dos ímãs em moldes específicos para posterior aplicação na indústria.

Empresas do Norte catarinense no projeto

Durante a execução do MagBras, grandes empresas de Joinville e Jaraguá do Sul apoiam o trabalho de pesquisa, como Weg, Tupy e Schulz. Ao longo do processo, as indústrias fornecem dados importantes sobre os ímãs que serão fabricados de forma inédita, principalmente em relação a porcentagem dos metais que constituem a peça.

Continua depois da publicidade

— Essas porcentagens vão implicar, no final, a condição de maior ou menor campo magnético desse ímã. Então, dependendo da aplicação, por exemplo, a Weg vai usar isso para motores elétricos e ímãs para gerar e fazer parte do motor elétrico. Então, ela vai definir junto conosco qual é a grade do ímã mais adequada para aquela aplicação. Se ela for usada para a parte de geradores eólicos, é uma outra configuração do ímã que é mais adequada para geradores eólicos — explica Luís.

Segundo o coordenador, a demanda atual do Brasil é de 10 mil toneladas de ímãs permanentes por ano, que são importados da China. A base de Lagoa Santa tem capacidade para a produção de 100 toneladas por ano.

— Nós não vamos e, como instituto de pesquisas, nem é nosso escopo prover toda a demanda aqui do Brasil. Então, o que a gente espera é que as empresas, algumas dessas que estão participando do projeto ou mesmo outras empresas, não precisam nem ser empresas brasileiras, mas que façam aqui a sua fábrica, que elas, olhando para esse projeto, tenham uma referência para dizer: “Ah, é assim que são essas etapas necessárias para produção de ímã” — fala sobre a expectativa em relação às indústrias a partir do projeto.

*Sob supervisão de Leandro Ferreira